Widerstandsschweißen

Grundsätzlich ist das Widerstandsschweißen ein Verfahren zum Verbinden von elektrisch leitfähigen Werkstoffen. Die dabei erforderliche Wärmezufuhr wird durch einen Stromfluss durch einen elektrischen Widerstand erzeugt. Das Widerstandsschweißen erfolgt dabei meist unter Krafteinbringung und mit oder ohne Zusatzwerkstoff (DIN 1910).

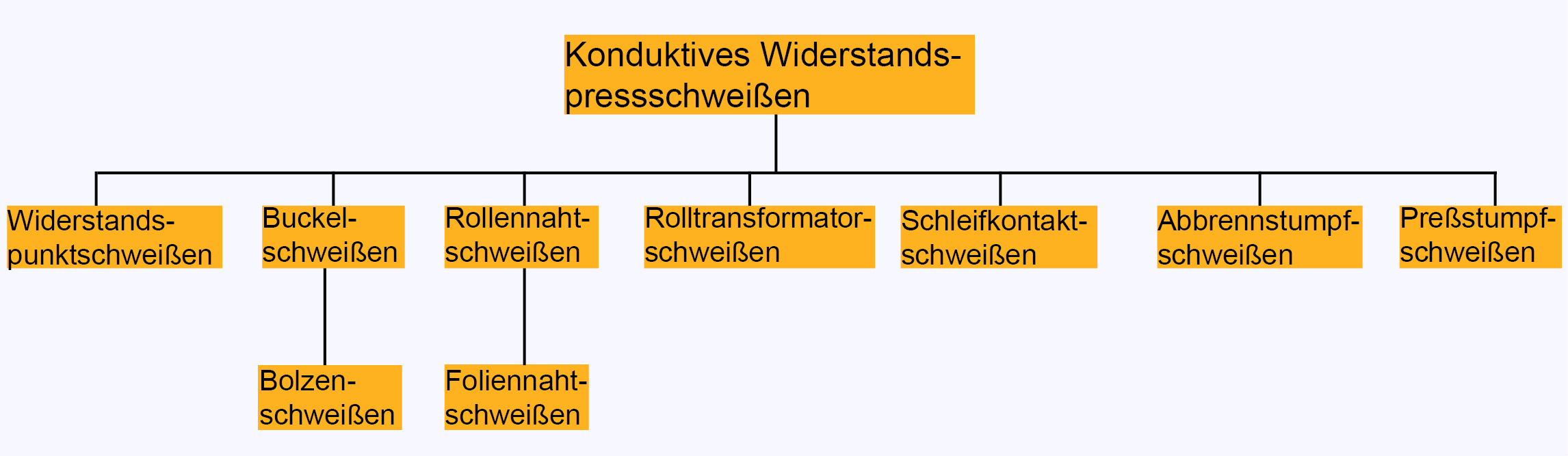

Dabei können die Verfahren nach dem Ablauf des Schweißprozesses und der Art der Stromübertragung eingeteilt werden. Hauptbestandteil ist für uns das Widerstandspressschweißen mit konduktiver Stromzuführung. Wir unterscheiden Widerstandspunktschweißen, Widerstandsbuckelschweißen, Rollennahtschweißen, Rollentransformatorschweißen, Schleifkontaktschweißen, Abbrennstumpfschweißen, Pressstumpfschweißen, Widerstandsbolzenschweißen und Foliennahtschweißen. In der Regel wird bei dem Prozess des Widerstandsschweißens kein Schutzgas benötigt.

Verfahren zum Widerstandsschweißen (Konduktives Widerstands-Pressschweißen) nach DIN 1910

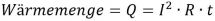

Bei dem Verfahren „Konduktives Widerstandsschweißen“ wird Wärme in den Prozess an der Verbindungsstelle eingebracht. Die zugeführte Wärmeenergie ergibt sich aus dem eingebrachten Strom, dem ohmschen Widerstand und der Prozesszeit:

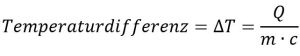

In Abhängigkeit der spezifischen Wärmekapazität des jeweiligen Materials und der im Prozess wirksamen Masse lässt sich die durch die Wärmeenergiezufuhr verursachte Temperaturdifferenz beim Widerstandsschweißen überschlägig bestimmen, wenn Energieströme auf das Umfeld durch Wärmeleitung, Wärmestrahlung und Konvektion vernachlässigt werden:

Anhand der benötigten Schmelztemperatur können somit der theoretisch benötigte Strom und dessen Prozess-Wirkungszeit für das Widerstandsschweißen bestimmt werden. Dies dient jedoch eher zum Verständnis als zur praktischen Auslegung, da in der Praxis verschiedene Randbedingungen und Prozessparameter dieser Berechnung kompliziert zu bestimmen sind:

• Der Schweißstrom wird beim Widerstandsschweißen durch verschieden gestaltete Maschinenelemente aus Messing- und Kupferlegierungen geführt. Hierdurch variieren die spezifischen elektrischen Widerstände, die Masse, die Masseverteilung und die durchströmten Querschnitte der Maschinenelemente. Zudem besitzt der durchströmte Werkstoff unterschiedliche spezifische Wärmekapazitäten und ohmsche Widerstandswerte.

• Bei hochfrequentem Wechselstrom stellen sich auch in den Maschinenelementen Impedanzen ein, die den kontinuierlichen Stromfluss beim Widerstandsschweißen beeinflussen.

• Jede Verbindungsstelle im Stromfluss (z.B. Elektrode zum Werkstück) ergibt zusätzliche Widerstandswerte.

• Ebenso ist zu beachten, dass bei Widerstandsschweißanlagen mit einphasigem Wechselstrom im Sekundärkreis auch die induktiven Anteile berücksichtigt werden müssen (DVS 2918). Diese sind wiederum abhängig vom Aufbau der Anlage und können dementsprechend variieren.

Es zeigt sich, dass aufgrund dieser sehr unterschiedlichen Randbedingungen die exakte analytische Bestimmung der Schweißparameter zum Widerstandsschweißen nicht praktikabel ist. Daher wird in der Regel auf Tabellenwerke, Erfahrungen, empirische Daten und/oder Laborversuche zurückgegriffen.

Durch unsere langjährige Erfahrung und durch Vorversuche an Prototypen in unserem Schweißlabor können wir zuverlässig die vorzugsweise einzusetzende Schweißtechnologie und die Schweißparameter für Ihr Schweißvorhaben bestimmen.

Vorteile des Widerstandsschweißens

- Kurze Prozesszeiten: Die reinen Schweißzeiten liegen im Bereich von einigen Millisekunden.

- Der Prozess des Widerstandsschweißens lässt sich gut automatisieren: Das Widerstandsschweißen ist ein über Jahrzehnte angewandtes Fügeverfahren, welches schon in verschiedensten Automatisierungsprozessen erfolgreich und vergleichsweise kostengünstig umgesetzt wurde.

- In der Regel besteht keine Notwendigkeit zur Zuführung von Zusatzstoffen (Schutzgas oder Zusatzmaterial).

- Der Prozess des Widerstandsschweißens ist gut zu steuern und verfügt über eine gute Prozessfähigkeit und Reproduzierbarkeit: Vor allem beim Mittelfrequenzschweißen kann schnell nachgeregelt werden und die Leistung kann präzise vorgegeben werden. Zusätzlich werden heutzutage Einsinktiefe, Kraft und Spannung gemessen. Diese Parameter finden in der Schweißprozess-Bewertung und Schweißprozess–Überwachung Berücksichtigung.

- Sehr energieeffizient: Es werden zwar hohe Ströme von bis zu 100.000 Ampere genutzt, doch durch die geringen Schweißzeiten und die gezielte Einleitung des Stroms beim Widerstandsschweißen entsteht ein hoher Schweißprozess-Wirkungsgrad und vergleichsweise wenig Verlustleistung.

- Keine Gewichtszunahme der zu fügenden Elemente beim Verbinden, da kein weiteres Material zugeführt wird.

Blätterkatalog Produktangebot

Der Zens Produktkatalog

DurchblätternBlätterkatalog Schweißanlagen

Der Produktkatalog mit Überblick zum automatisierten Schweißen (Vollautomaten, Anlagen, Maschinen).

DurchblätternBlätterkatalog Multifunktions-Schweißmaschine

Der Katalog mit Überblick zum modularen Schweißpresssystem, zur Schweißtechnik (MF/50Hz), zur Auswahl der Schweißkraft und diversen Ausrüstungsoptionen.

Durchblättern