Grundlagen der Widerstandsschweißtechnik

Prinzip der Widerstandserhitzung

Fließt ein elektrischer Strom durch einen Widerstand, so erfährt dieser eine starke Temperaturerhöhung.

Die erzeugte Wärmemenge Q ist umso größer, je größer die Stromstärke I, je größer der Widerstand R, je länger die Stromzeit t.

Daher die Formel: Qe = I x I x R x t

Man unterscheidet folgende Verfahren der Widerstandsschweißtechnik:

- Punktschweißung

- Buckelschweißung

- Rollnahtschweißung

Punktschweißung

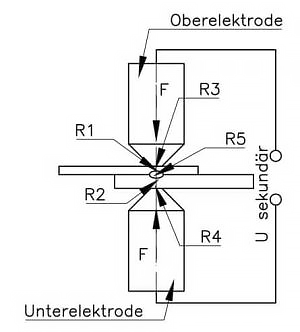

Der Widerstand R an der Schweißstelle setzt sich aus folgenden Teilwiderständen zusammen:

- R1 oberes Werkstück, Werkstückwiderstand

- R2 unteres Werkstück, Werkstückwiderstand

- R3 zwischen oberer Elektrode und oberem Werkstück, Kontaktwiderstand

- R4 zwischen unterer Elektrode und unterem Werkstück, Kontaktwiderstand

- R5 zwischen oberem und unterem Werkstück, Übergangswiderstand

Daraus ergibt sich folgender Gesamtwiderstand:

R ges = R1 + R2 + R3 + R4 + R5

R1, R2 hängen vom Werkstoff, der Form und der Dicke der Werkstücke ab. R3, R4, R5 werden umso kleiner, je größer die Kontaktflächen sind, je metallisch sauberer die Kontaktflächen sind und je größer die bestehende Flächenpressung ist.

Die Konzentration des Wärmeeintrags soll vorwiegend in der Trennebene zwischen den Werkstücken – also dort, wo das Werkstückmaterial verschmelzen soll – entstehen. Der Widerstand R5 muss somit gegenüber den anderen Widerständen groß sein. Insbesondere ist auch anzustreben, dass die Kontaktwiderstände R3 und R4 klein sind, um die Erwärmung in diesen Bereichen gering zu halten.

Hierzu müssen die Elektrodenkontaktflächen frei von Verschmutzungen und möglichst metallisch blank sein. Eine gute Formgebung dieser Kontaktflächen und eine große Flächenpressung der Werkstücke in Kopplung mit einer gezielten Kühlung im Wirkumfeld sind anzustrebende Prozessbedingungen.

Von der erzeugten Wärmemenge Q fließt jedoch ein gewisser Teil in die Umgebung der Schweißverbindung ab, und zwar in die Werkstücke und insbesondere auch in die gekühlten Elektroden. Diese abfließende Wärmemenge Qa ist umso größer, je länger der Erwärmungsprozess dauert. Es sollte aus diesem Grund die Stromflusszeit t so klein wie möglich sein.

Nur Qs = Qe - Qa wird zur Erwärmung der Fügestelle (Schweiß-Verbindungsstelle) genutzt.

Eine präzise Dosierung der Wirkgröße ist daher zwingend notwendig, um gute Schweißergebnisse zu sichern.

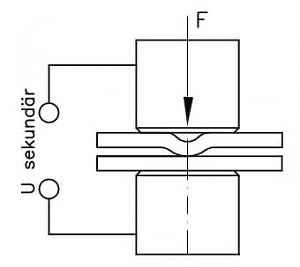

Buckelschweißung

Im Gegensatz zum Punktschweißen, bei dem die Stromkonzentration vorwiegend durch die Form der Punktelektroden bestimmt wird, bewirkt beim Buckelschweißen die Form des Buckels das räumliche Strömungsbild und damit die Temperaturverteilung in den Werkstücken. Abgesehen von Sonderfällen sind die Kontaktflächen der Buckelelektroden relativ großflächig.

Damit werden die Stromdichte und die Flächenpressung an den Elektrodenkontaktflächen vergleichsweise klein. Die Kontaktflächen der Elektroden werden also elektrisch und mechanisch gering beansprucht und haben damit hohe Standzeiten.

Rollnahtschweißung

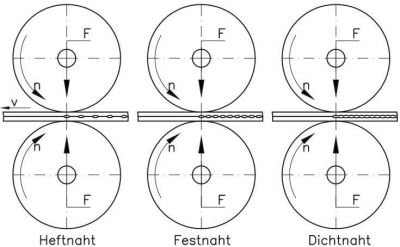

Nach diesem Widerstandsschweißverfahren werden geschweißte Nähte meist zwischen zwei Rollenelektroden - in Sonderfällen auch zwischen einer Rolle und einem Dorn - hergestellt.

Die Fügetechnologie „Widerstands-Rollnahtschweißen“ wird zum kontinuierlichen Verbinden zweier Werkstücke eingesetzt. Die zu schweißenden Werkstücke bewegen sich in der Regel mit konstanter Geschwindigkeit zwischen zwei Rollenelektroden hindurch, die mit einer definierten Elektrodenkraft zusammengepresst werden. Die Rollennahtschweißung ist im Prinzip eine Reihenpunktschweißung, bei der die Punktschweißelektroden durch Rollenelektroden ersetzt werden.

Bei dem Rollnahtschweißen haben die Rollenelektroden die Aufgaben, die Werkstücke zu transportieren, die zu fügenden Werkstücke zusammenzupressen und den Schweißstrom zu übertragen.

Je nach Wahl der Schweißparameter und der Stromart entstehen Heftnähte, Festnähte oder Dichtnähte.

Blätterkatalog Produktangebot

Der Zens Produktkatalog

DurchblätternBlätterkatalog Schweißanlagen

Der Produktkatalog mit Überblick zum automatisierten Schweißen (Vollautomaten, Anlagen, Maschinen).

DurchblätternBlätterkatalog Multifunktions-Schweißmaschine

Der Katalog mit Überblick zum modularen Schweißpresssystem, zur Schweißtechnik (MF/50Hz), zur Auswahl der Schweißkraft und diversen Ausrüstungsoptionen.

Durchblättern