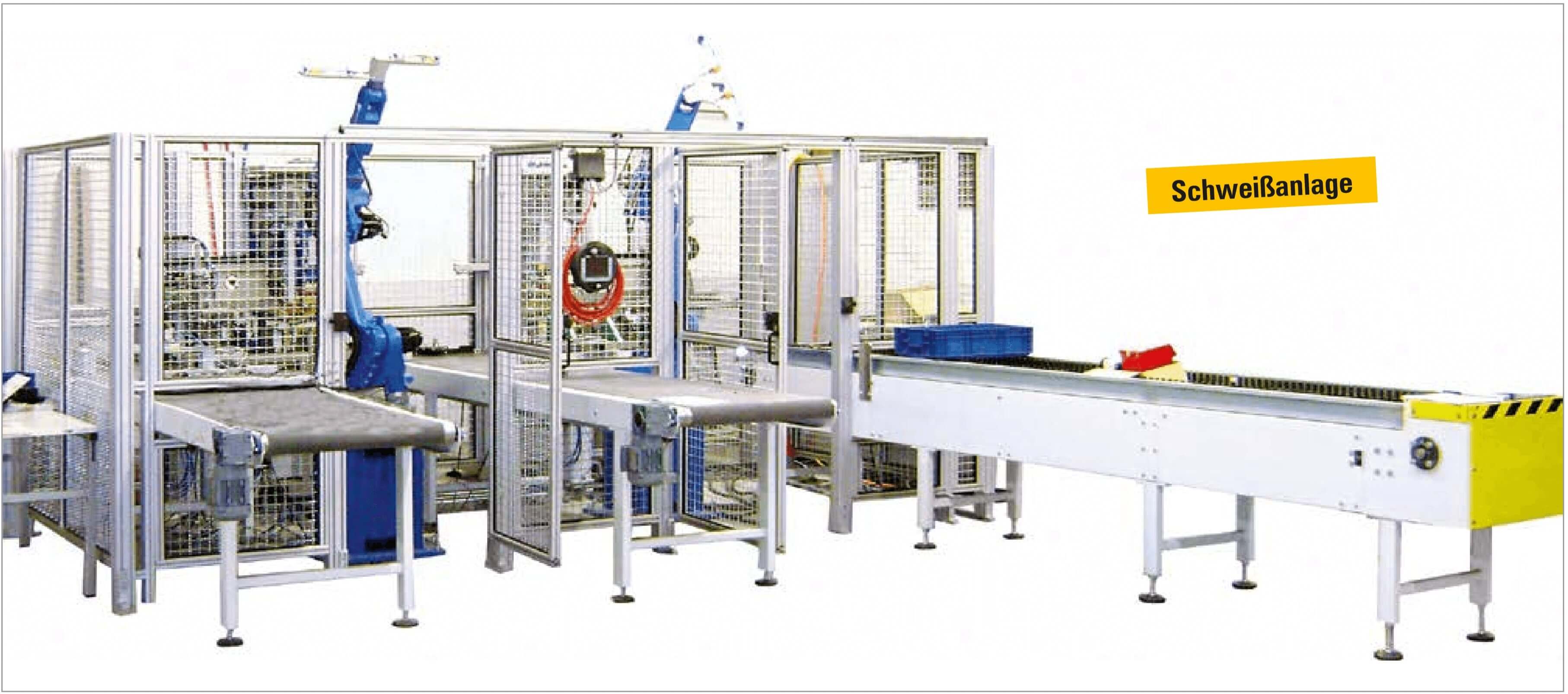

Schweißanlagen und Schweißmaschinen

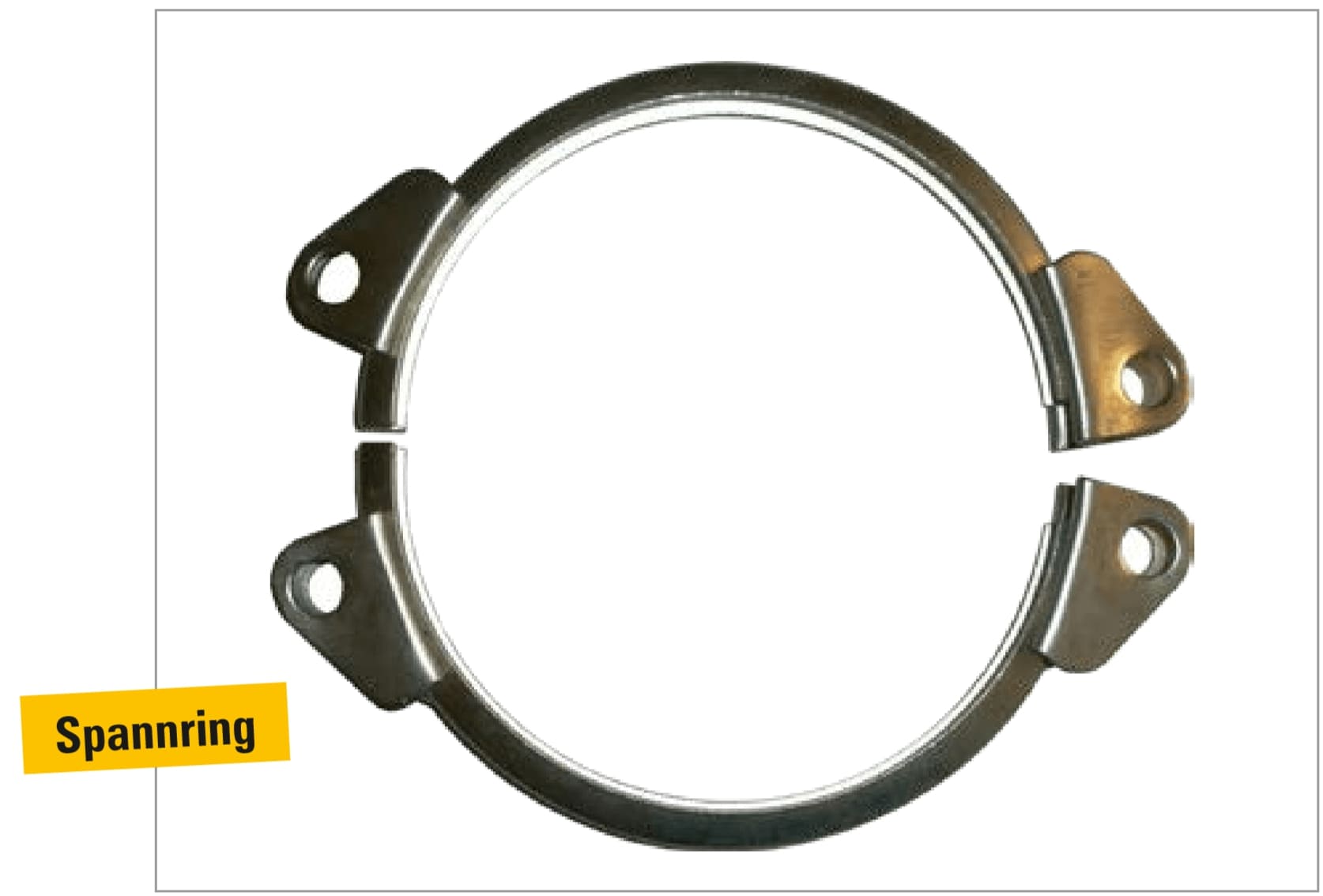

Schweißanlage für Spannringe

- Lieferzeit: 22 W

- Prozesszeit: 11 s

- Varianten: 5

- Roboterbestückung

- Rüstbare Fördertöpfe

- Leistung: 160 kVA

- Buckelschweißen

Rollnaht-Schweißanlage für Siebdruckrollen

- Lieferzeit: 12 W

- Zu verschweißendes Material: 99% Nickel

- Materialstärke: 70-200 Mikrometer

- Geschwindigkeit: 200 mm/sec

- Varianten: 8

- Rollnahtschweißen

- Invertertechnik

- Leistung: 100 kVA

- Einstellbare Parameter: Vorhaltezeit, Stromanstiegszeit, Schweißzeit, Pausenzeit, Stromabfallzeit, Nachhaltezeit, Offenhaltezeit

- Elektrodenkraft einstellbar über Druckregler

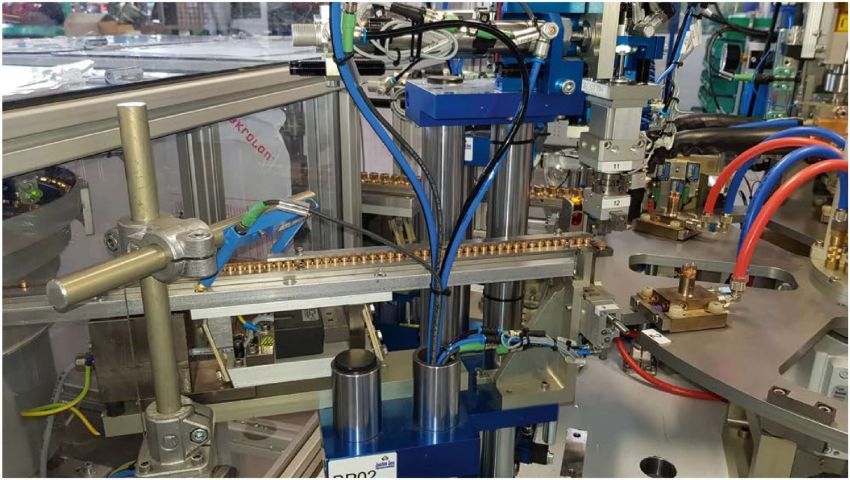

Rundtakt-Schweißanlage "Messingstecker-Schutzhülse "

- Lieferzeit: 22 W

- Prozesszeit: 11 s

- Varianten: 5

- Roboterbestückung

- Rüstbare Fördertöpfe

- Leistung: 160 kVA

- Buckelschweißen

Rundtakt- Schweißanlage mit Prüfeinheit " Verschlusssockel "

- Lieferzeit: 23 W

- Prozesszeit: 6 s

- Varianten: 3

- Rotationsschweißaufnahme

- Roboterhandling

- Leistung: 160 kVA

- 4x Punktschweißen und 1x Bolzenschweißen

Spannband- Schweißanlage "Spannband Daimler C-Klasse"

- Lieferzeit: 23 W

- Prozesszeit: 7 s

- Varianten: 3

- Doppel C-Zange

- Rüstbare Fördertöpfe

- Leistung: 200 kVA

- Buckelschweißen

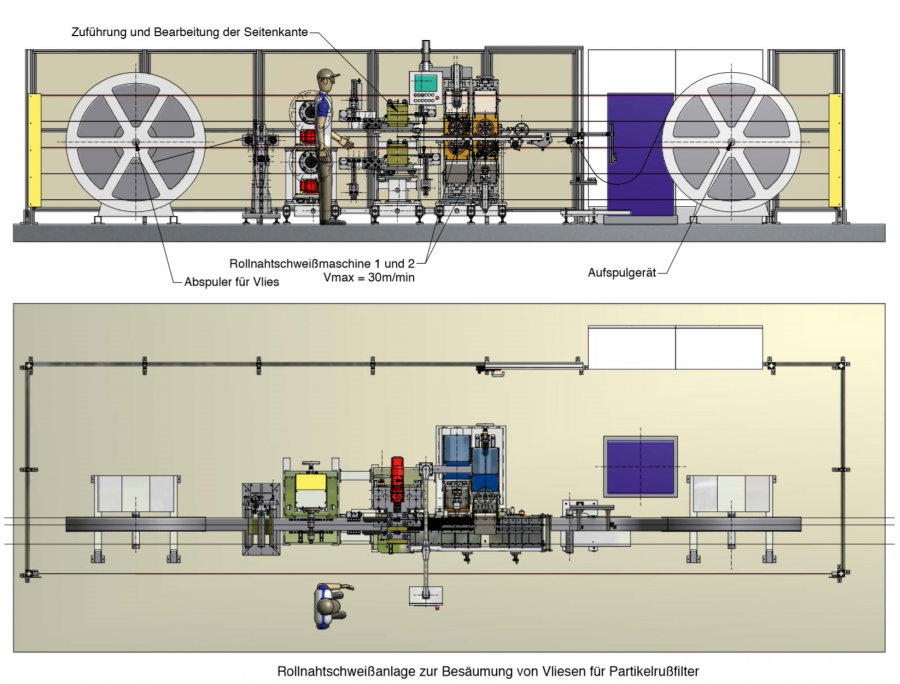

Rollnaht- Schweißanlage für Partikelrußfiltervlies

- Lieferzeit: 23 W

- Prozesszeit: 32 m/min

- Endlosvlies

- Quernaht

- Kantenerkennung

- Leistung: 130 kVA

- Rollnahtschweißen

Schweißanlage für Sitzseitenteile

- Lieferzeit: 25 W

- Prozesszeit: 8 s

- Varianten: 2

- Roboterbestückung

- Rüstbare Fördertöpfe

- Leistung: 130 kVA

- Buckelschweißen

Schweißanlage Messingstecker-Schutzhülse / Rundtaktvollautomat

- Lieferzeit: 24 W

- Prozesszeit: 3 s

- Varianten: 2

- Roboterbestückung

- Rüstbare Fördertöpfe

- Leistung: 250 kVA

- Punkt und Buckelschweißen

Schweißanlagen

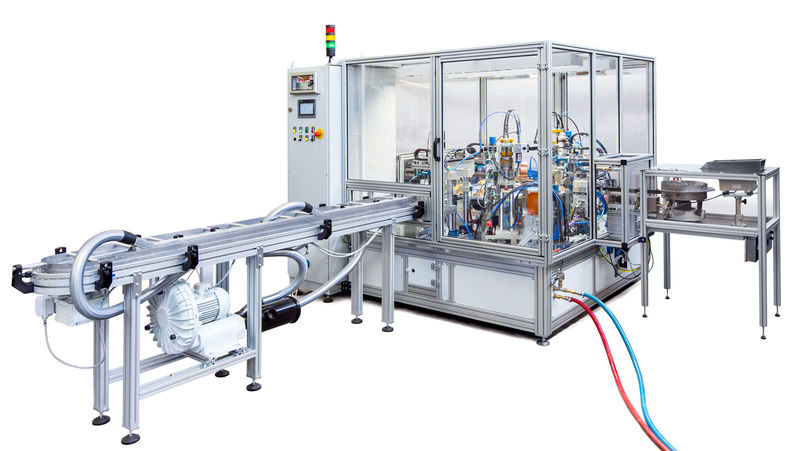

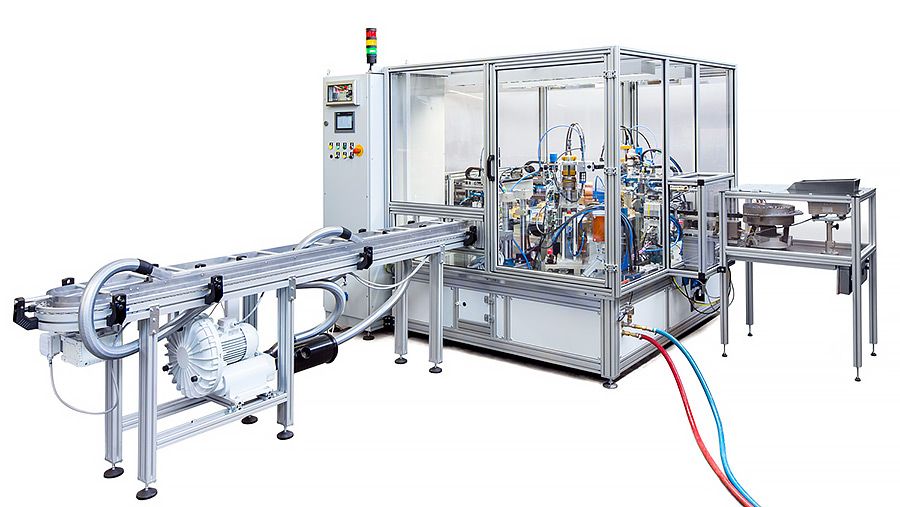

Schweißanlage für Spannringe

Aufgabe

Es war eine Schweißanlage zu konzipieren, welche Laschen an das Spannbügelprofil verschweißt.

Leistung: 11 Sekunden für zwei Halbschalen.

Lösung

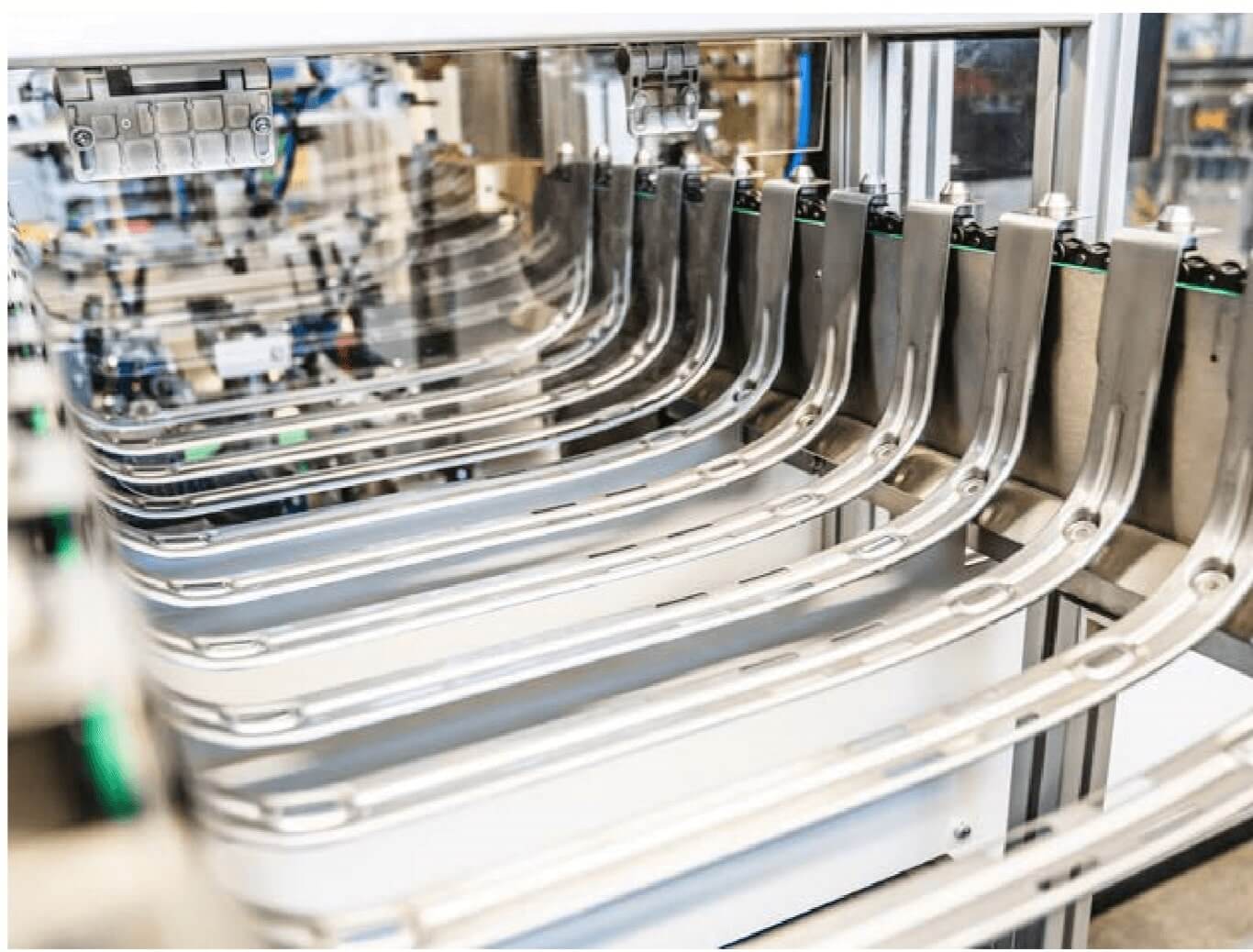

Die Beschickung dieser Schweißanlage wird durch einen Roboter durchgeführt. Die Zuführung der Spannhalbringe geschieht über ein Stollenband, welches manuell durch eine Bedienperson gefüllt wird. Abfragesensoren zeigen den Füllstand des Bandes an. An der Abnahmeposition für den Roboter werden die Bauteile mit einer Positioniereinheit auf Abnahmeposition geschoben.

Der KUKA Roboter ist mit einem Doppelgreifersystem ausgerüstet, greift jeweils immer zwei Halbringe und setzt diese in die RT Aufnahmen. Fertig geschweißte Bauteile sind zuvor, wie oben beschrieben, entnommen und auf das Auslauftaktband gelegt worden.

Schweißmaschine

Die Schweißmaschine ist mit einer Leistung von 160 KVA ausgelegt und wassergekühlt. Die beiden Spannlaschen werden hier mit dem Prinzip der Summenschweißung auf dem Spannbügel verschweißt.

Dieses sichert die symmetrische Kraft- und Stromeinspeisung in die zu verschweißenden Bauteile. Die Steuerung der Schweißmaschine wird durch MEGA 1 und SER mit Qualitätsmerkmal durchgeführt. Die Schweißkraft wird durch zwei Schweißzylinder aufgebracht.

Laschenzuführung

Die beidseitige Laschenzuführung wird mit jeweils zwei Fördertöpfen sowie mit Linearfördereinrichtungen realisiert. Diese Zuführeinheiten sind füllstandskontrolliert und außerhalb der CE Schutzumzäunung befüllbar.

Zwei pneumatische Handlingsysteme entnehmen die Lasche und setzen diese in die Schweißaufnahme.

Aufnahmerundtisch

Die Schweißanlage ist zwecks rationeller Fertigung mit einem elektromagnetischen Rundschalttisch ausgerüstet, der die Schweißvorrichtung wechselseitig in die Schweißmaschine ein- bzw. ausfährt.

Schweißaufnahme

Die Schweißaufnahme ist durch den RT bedingt in zweifacher Ausführung (schweißseitig, bestückungsseitig) und ist bei Bauteilwechsel umzubauen oder einzurichten. Diese besteht aus der Nullunterelektrode, Drehspeichen, isoliertem Mittelanschlag und Spannzylindern. Eine Schnellwechseleinrichtung ist obligatorisch.

Prozess Maschinenablauf

Die Schweißaufnahme ist bestückt und in die Schweißmaschine eingedreht worden. Die beiden Laschen sind durch die Bauteilhandlinggeräte in die Schweißaufnahme gesetzt worden. Die Aufnahme fährt in die Widerstandsschweißmaschine und verschweißt die beiden Laschen an den Spannbügel. Danach dreht die Aufnahme motorisch um 180° in die Schweißposition 2, die Schweißelektroden werden mit den Laschen bestückt und der zweite Schweißvorgang wird durchgeführt. Nach Beendigung dieser Arbeitsgänge fährt die Drehaufnahme wieder zurück in die Ausgangsstellung und der Rundtisch dreht in die Belade-/Entnahmestellung.

Grundaufbau Bauteileinrichtung

Um die Schweißaufnahme in die Schweißpositionen eindrehen zu können, ist diese mit einem Servomotor ausgerüstet. Damit ist es möglich, verschiedenste Anschweißpositionen der Spannlasche auf dem Spannring anzufahren. Diese Apparatur ist mit einer Schnellspanneinrichtung zwecks Schweißvorrichtungswechsel versehen. Um Bauteile unterschiedlichster Nennweiten (Durchmesser) zu verschweißen, ist es unumgänglich, den Drehpunkt mittels Handkurbel auf den Nennweitendurchmesser anzupassen.

Schutzumzäunung

Die CE Schutzumzäunung schützt Personen gegen unbeabsichtigtes sowie willkürliches Eingreifen in die Anlage und somit auch Leib und Leben. Diese ist für Servicezwecke mit drei Türen ausgerüstet.

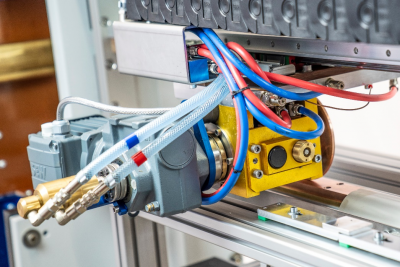

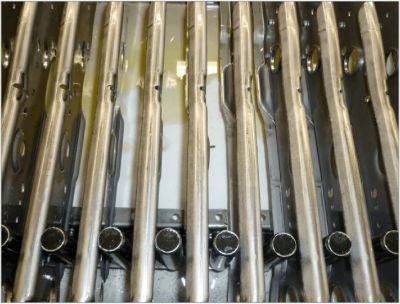

Rollnaht-Widerstandsschweißanlage für Siebdruckrollen

Aufgabe

Es ist eine Schweißmaschine mit Rollnahtkopf zu entwickeln, auf welcher Siebdruckrollen an den Seitenrändern widerstandsverschweißt werden.

Die Bauteile sollen überlappend verschweißt werden.

Die Materialstärke des Nickelrohlings beträgt 70 - 200 μm.

Lösung

Die Leistung des Trafo beträgt 100 kVA bei 50% Einschaltdauer. Ausgestattet wird die Maschine mit spezieller Invertertechnik. Sieben Zeitparameter sind einzustellen:

Vorhalte-, Stromanstiegs-, Schweiß-, Pausen-, Stromabfall-, Nachhalte- und Offenhaltezeit. Die Schweißkraft wird über einen Druckregler manuell eingestellt.

Zusammenfassung

- Rollnahtschweißen, mit Mittelfrequenz-Invertertechnik

- Leistung 100 kVA bei 50% ED

- Angetriebener Rollenkopf mit einstellbarer Geschwindigkeit und Profilschienenführung

- Wassergekühlte Rollnahtelektrode

- Maschinengestell aus Aluminium-Konstruktionsprofilen

- Material- & Materialstärke der zu verschweißenden Bleche: Material: 99% reiner Nickel; Materialstärke: 70 – 200 µm

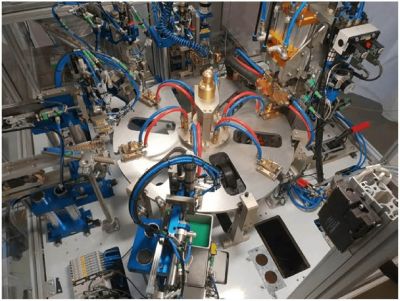

Rundtakt-Schweißanlage „Messingstecker-Schutzhülse“

Aufgabe

Es ist eine Rundtakt-Schweißanlage zu entwickeln, auf welcher zwei „Hülsen“ mit dem „Stutzendeckel“ montiert und verschweißt werden sollen.

Leistung: 3 Sekunden pro Teil

Lösung

Die Anlage ist als Mittelfrequenz-Rundtaktschweißmaschine mit sechs Positionen ausgelegt. Die Bauteile „Hülse“ und „Stutzendeckel“ werden über den jeweiligen Fördertopf mit Linearstrecke zugeführt und mit einem Einsetzgerät auf der Unterelektrode abgesetzt.

Zunächst werden die beiden Hülsen in die Schweißaufnahme gesetzt. Nach der Winkelpositionierung des „Stutzendeckels“ - mittels Servodrehgreifers werden die Steckerkontakte lagerichtig moniert.

Die Widerstandspunktschweißungen werden über die Mittelfrequenz-Schweißzange realisiert. Die Zange ist selbstausgleichend und kraftneutral zur Schweißaufnahme.

Parameter, wie Strom, Spannung, Widerstand, Kraft und Einsinktiefe werden während jeder Schweißung kontrolliert. Die einzelnen Schweißdaten werden dokumentiert und können in grafischer Form ausgegeben werden.

Rundtakttisch und Schweißvorrichtungen

- Elektromechanischer Rundtakttisch mit sechs Positionen

- 6 Vorrichtungen mit Schieberegister

- Bauteilzentrierung über Keramikstifte

- Einfache Austauschfunktion von Verschleißteilen

- Kraftunterstützung für Aufnahmeteller

Schweißzange

Strompfad

- Schweißzylinder NZ100-65-3-B; F= 1350daN, 65mm Hub

- Wasserrückkühlgerät ZWK 2-35; 4,3 kW, 30 Liter Tankinhalt

- Oberelektrode Sonderform

- Lamellenband 180°-20-50-60-65-60

- Druckausgleichswerkzeug, DAW-1-80-002

Schweißsteuerung

- Mittelfrequenz-Transformator ZMF 250 – 250kVA, 22 Volt

- Inverter Mega INV500

- Steuerung MEGA MF mit QSF/M (Multifunktionsregelung) – Ausregelung von Störgrößen

- Nachsetzkontrolle – Analoges Wegmesssystem

- Kraftkontrolle – Kraftmessdose

Auswerfer

- Pneumatisches Entnahmegerät X-Achse mit Zwischenposition und Z-Hub

- Weichensystem für N.i.O.-Teile

- Kisteneinschub für GUT- und SCHLECHT-Teile

- Sensorik für Kistenanwesenheit

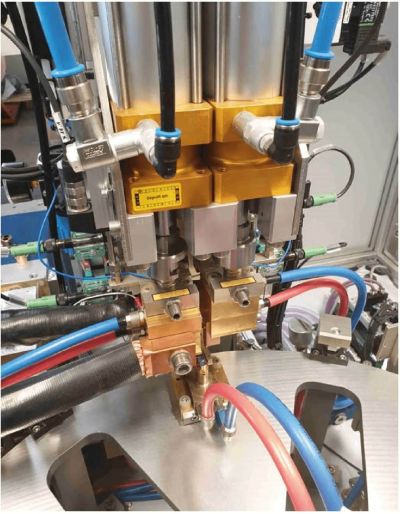

Rundtakt-Schweißanlage mit Prüfeinheit „Verschlusssockelanlage“

Aufgabe

Es ist eine Schweiß- und Prüfanlage zu entwickeln, auf welcher ein Halter mit einem „Tanksockel“ und einem Gewindebolzen verschweißt werden soll. Desweiteren soll eine Oberflächeninspektion mittels Bildverarbeitung an den Dichtflächen durchgeführt werden und über eine Leckage-Prüfgerät auf Dichtigkeit geprüft werden.

Leistung: ca. 6 Sekunden pro Baugruppe

Lösung

Die Anlage ist als AC-Rundtaktschweißmaschine ausgelegt. Über einen Handarbeitsplatz werden die Aufnahmen des Takttisches bestückt, diese sind gekühlt ausgelegt, um den Elektrodenverschleiß möglichst gering zu halten. Der „Gewindebolzen“ wird über ein separates Zuführsystem mit Linearstrecke zugeführt und über Blasluft zu der Schweißzange geschossen.

Die Widerstandschweißung wird über die Rundtakttisch-Schweißzange realisiert, diese wirkt kraftneutral und selbstausgleichend zur Schweißaufnahme.

Um eine gleichbleibende Schweißqualität zu gewährleisten, werden die Parameter – wie Strom, Spannung, Widerstand, Kraft und Einsinktiefe während jeder Schweißung kontrolliert. Nach bestandener

Prüfung wird die vorgefertigte Baugruppe über den Sechs-Achs-Roboter in die servomotorische Vorrichtung gesetzt.

Nach dem Prinzip der Rollnahtschweißung können in jeder voreingestellten Winkelposition Schweißpunkte gesetzt werden. Die endgeschweißte Baugruppe wird per automatischem Auswerfersystem ausgeschoben und auf das Auslaufband bugsiert.

In der vorgelagerten Prüfstation werden die Tanksockel mittels einer Oberflächen-Inspektion auf Kratzer oder Beschädigungen kontrolliert. Desweiterem wird die Gehäusedichtigkeit des Produkts über ein Leckagegerät geprüft. Nachdem beide Prüfungen erfolgreich waren, wird ein Schutzdeckel auf die zu schützende Dichtfläche montiert.

Maschinenaufbau

- Maschinengestell, höhenverstellbar

- Integrierte Wartungseinheit mit Drucküberwachung und Sanftanlauf

- Einbindung abschließbare n.i.O.-Box

- Schutzumhausung mit Makroloscheiben und Deckelplatte

- Leuchtmittel

- Servicetüren mit Verriegelungsschalter

- Handarbeitsplatz mit Sicherheitslichtgitter

Rundtakttisch und Schweißvorrichtungen

- Elektromechanischer Rundtakttisch mit sechs Positionen

- Drehdurchführung für Kühlsystem

- Einfache Austauschfunktion von Verschleißteilen

- Kombi-Aufnahmen für 2 Varianten unter Berücksichtigung von Poka-Yoke

- Kraftunterstützung für Aufnahmeteller

Rundtakt - Schweißzange

- Schweißzange NS-010

- Schweißzylinder NZ100-100-2-B; F= 910daN, 105mm Hub

- Wasserrückkühlgerät ZWK 2-35; 4,3 kW, 30 Liter Tankinhalt

- Schweißschrauben-Oberelektrode SSW-001-M6-MK2

- Lamellenband 180°-20-50-60-65-60

Handlingsroboter

- Sechs-Achs-Roboter, Fa. Kuka – KR 6 R700

- Handlingsgewicht ca. 6kg

- Reichweite 700mm

- Doppelgreifer HG-G03

Schweißmaschine mit Sondervorrichtung

- Schweißmachine NS-009-160-50Hz-400-14-1

- Geräteaufbau im soliden Stahlgestell

- Blechverkleidung mit integriertem Steuerschrank und Adaptionsanschlüssen

- SPS – im Gestell integriert

- Zylinderbänke einstell- und erweiterbar auf max. 4 Zyl.

- Integrierte höhenjustierbare MS-Aufnahmeplatte für Schweißwerkzeuge

- Schweißzylinder NZ100-100-3-B; F= 1300daN, 105mm Hub

- mit Arbeitshub 10mm

- Punktschweißwerkzeug PSW

- Ausladung 400mm

- Schweißtransformator 160kVA bei 50 % ED, Typ: ZT 160

- Schweißsteuerung SER

- 13 Zeiten und 256 Programme

- Automatische Parameterregelung QSF-Multifunktionsregelung

- Thyristor Leistungsstufe 900A

- Vorbereitung für Absaugung

- Servomotorischer Rollenschweißkopf „wassergekühlt“

Schweißvorrichtung

- Isolierte Bauteilaufnahme

- Pneum. Positionierzylinder

- Kniehebelspanner Bauteilhalterung

- Wassergekühlter Aufbau

- Automatische Ausstoßfunktion

Leckage- und Kameraprüfung

- Einlauf- und Auslaufförderband

- Stepp Prüfbox - DKP-201

- Takthandling zur parallelen Prüfung

- Prüfsystem zur Oberflächeninspektion

- Zuführung und Montage von der Schutzkappe

- Ausschleusung von n.i.O.-Teilen

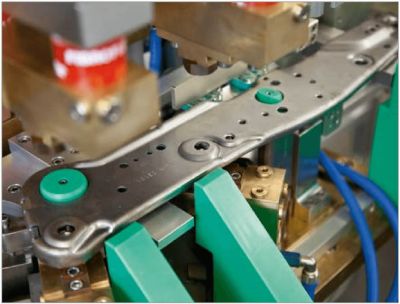

Spannbandanlage „Spannband Daimler C-Klasse “

Aufgabe

Es ist eine Schweiß- und Montageanlage zu konzipieren, auf welcher zwei Winkellaschen mit einem Trägerband verbunden werden soll. Desweiterem sollen zwei Kunststoff-Clipse in den Träger gepresst werden.

Leistung: 7 Sekunden pro Baugruppe

Lösung

Die Zuführung der Spannbänder geschieht über das getaktete Pufferband. Ein Mitarbeiter bestückt die einzelnen Bauteilaufnahmen, welche den Träger vor einer Verdrehung sichern. Über das servomotorisch gesteuerte Umsetzmodul wird das Produkt ausgehoben und von Station zu Station weitergesetzt. Die Buckelschweißlaschen werden über den jeweiligen Fördertopf mit integrierter Linearstrecke zugeführt. Mit Hilfe des Stepp-Handlings wird das Bauteil, mit dem entsprechenden Bauteilgreifer an die jeweilige Station übergeben. Nachdem die Clipse über den Zuführschlauch zugeblasen werden, können diese über die Vorfädeleinheit mit Presszylinder prozesssicher montiert werden. Fertigteile wandern über eine Förderbandsystematik zurück zur Bestückungsseite und können über ein Stauband gepuffert werden.

Transferachse

- Servomotorische Zahnriemenachse

- 4x Doppelgreifsystem – Parallelgreifzange HG-G02

- 2x Hubachse – Z-Hub HGL27

- Kettenförderer mit Gleitführung

- Einstellbare Spurbreite über Handkurbel

- Werkstückaufnahmen mit Verdrehsicherung

Handlingsroboter

Zuführung und Montage Clip

- Vibrationszuführgerät VZ 300-1 Z, mit zylindrischen Grundkörper und V2A-Aufsatz

- Förderrichtung – im Uhrzeigersinn

- Linearförderer LF 21 mit gehärteter Zuführschiene und mit Steuergerät–Frequenzumrichter

- Niveausteuerung – Sensor, zum Ansteuern des Vibrationszuführgeräts in Abgängigkeit vom Füllstand der Staustrecke

- 2-fach Bereitstellung, horizontal

- Abblasfunktion zum Zuschießen über einen Profilschlauch

- Vereinzelungsstation – HGL15

- Bauteilgreifer – HG-G02

- Vorfädeleinheit nach Sonderausführung

- Einpressstation mit Montageüberprüfung

Schweißstation

- 2x Schweißzangen

- Schweißzylinder NZ100-65-2-B; F= 1320daN, 65mm Hub

- Strömungswächter

- Oberelektrode „gekühlte Ausführung“

- Unterelektrode „gekühlte Ausführung“

- Lamellenband 180°-20-50-60-65-60

- Druckausgleichswerkzeug, DAW-1-80-002

- Vorbereitung für Absaugung über Schweißbereich

Schweißsteuerung

- AC-Transformator ZF 200 – 200kVA,

- Leistungsstufe – zur Ansteuerung von zwei Transformatoren

- Steuerung MEGA mit QSF/M (Multifunktionsregelung) – Ausregelung von Störgrößen

- Nachsetzkontrolle – Analoges Wegmesssystem

- Kraftkontrolle – Kraftmessdose

- Strömungswächter

- Wasserrückkühlgerät ZWK 2-35; 4,3 kW, 30 Liter Tankinhalt

Ausschleusetechnik

- Gurtförderband mit hitzebeständigem Gurt

- Zweispuriger Zahnriemenförderer mit Schräglauffunktion

- Staufähiges Förderband mit verschleißfestem Gurt

- Sensorik für Abschaltautomatik

Rollnahtschweißmaschinen vom Partikelrußfiltervlies (DPF)

Quernahtmaschine zum Aneinandersetzen und Verschweißen von Vliesformaten auf Endlosrolle

- Kantenerkennung über Lasersensorik

- Kantenpositionierung mittels Walzenvorschüben und Servoantriebe

- Quervorschub für Schweißrollenkopf

- Automatische Aufwickeleinrichtung mit Tänzersteuerung

Längsnahtschweißmaschine zum Besäumen der zuvor hergestellten Endlosvliese

- Endlosverschweißung mit Vmax = 32 m/min

- Online Breitenmessung mit servomotorischer Justiereinrichtung

- Geschwindigkeitsabhängige Schweißimpulssteuerung

- Auf- und Abwickeleinrichtung der zu verarbeitenden Materialien

- Schweißstromüberwachung mit Stromregelung

Rollnahtschweißanlage Rußfiltervlies

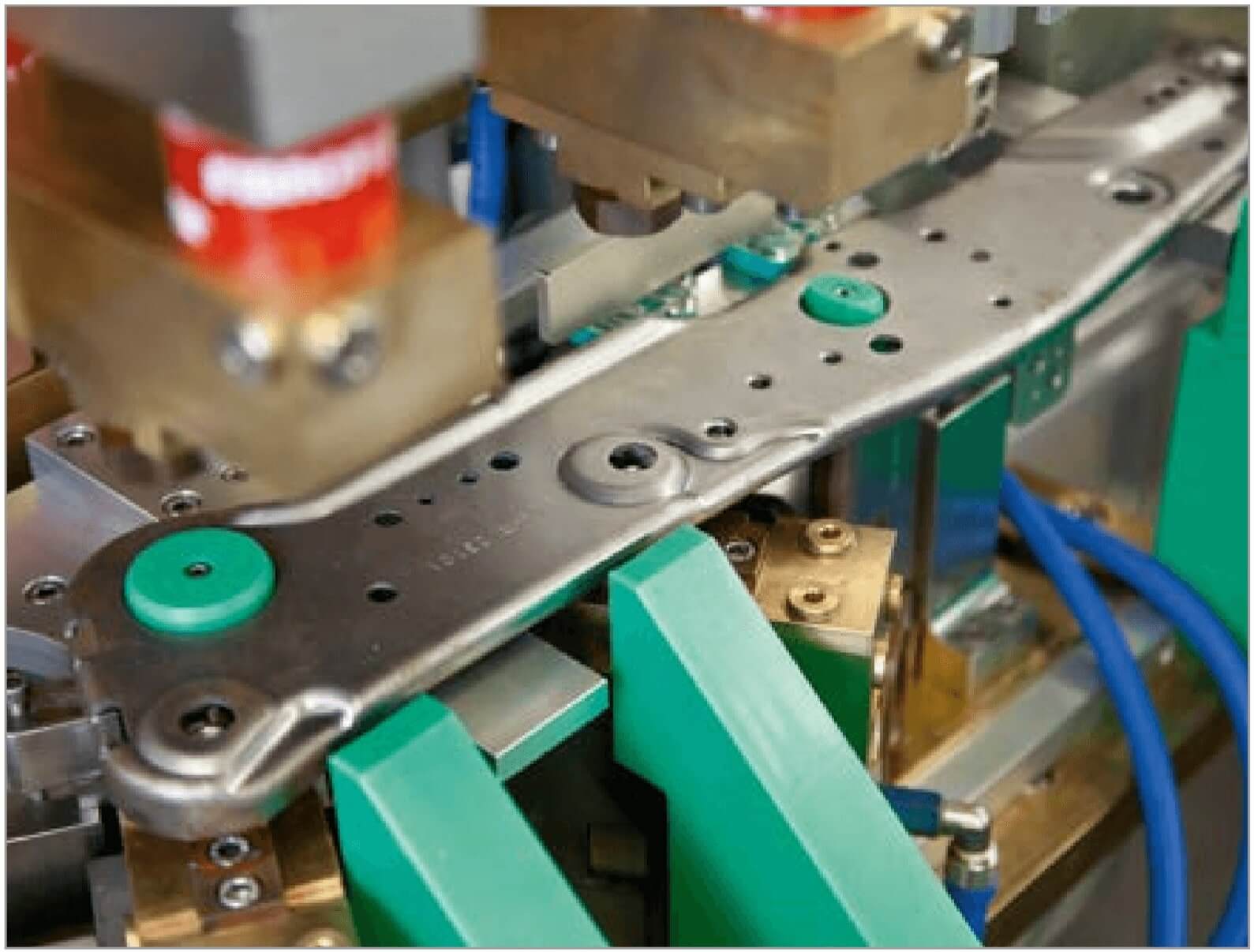

Schweißanlage Sitzseitenteil

Aufgabe

Es ist eine Schweißanlage zu erstellen, auf welcher Sitzseitenteile zugeführt und mit jeweils zwei Schweißmuttern und zwei Schweißhülsen verschweißt werden.

Leistung der Anlage: 8,3 s/Bauteil

Lösung

Die Schweißmuttern sowie -hülsen werden über ein Steilfördersystem den Schweißstationen zugeführt und mit einem stepp-Handlinggerät in die Schweißvorrichtung gesetzt. Die Sitzseitenteile werden über ein Zuführband zur Abnahmeposition gefördert, vom Roboter abgenommen und in die Schweißvorrichtung verbracht.

Schweißmaschine

Die Schweißmaschine ist mit einer Leistung von 130 KVA ausgelegt und wassergekühlt. Die Schweißkraft wird mit jeweils zwei Schweißzylindereinheiten F = 8KN in die Schweißposition eingebracht. Schweißsteuerung mit 50 Hz Steuereinheit und Thyristor-Leistungstufe.

Bauteiletransport

Die verschweißten Sitzseitenteile werden über Auswerfer-Einheiten ausgestoßen und mit einem Kettenbandsystem weitertransportiert, positioniert und weiterverarbeitet.

Fertige i.O.-Bauteile werden über ein Taktband austransportiert.

Schutzumzäunung

Die CE Schutzumzäunung schützt Personen gegen unbeabsichtigtes sowie willkürliches Eingreifen in die Anlage und somit auch Leib und Leben.

Diese ist für Servicezwecke mit zwei Türen ausgerüstet

Rundtakt-Schweißanlage Schutzrohr / Vollautomat

Aufgabe

Auf einer vollautomatischen Schweißanlage sollen zwei rohrförmige Bauteile „Inneres Rohr“ und „Inneres Schutzrohr“ durch das Fügeverfahren Widerstandsschweißen mit hoher Güte in den Fügestellen verbunden werden. Fehlschweißungen – z.B. durch Bauteilverschmutzung oder Bauteilmaßabweichung – sollen durch eine Schweißparameterüberwachung der Schweißsteuerung sicher erkannt werden

Lösung

Diese Widerstandsschweißanlage ist als Mittelfrequenzanlage ausgelegt, um die Güte des Fügeprozesses sicherzustellen. Die Schweißstationen sind in einer Rundtakttischmaschine mit insgesamt 12 Schaltpositionen integriert.

Einige Bauteile werden über einen Vibrationswendelförderer mit entsprechender Linearstrecke zugeführt und mit einem Einsetzhandling in die Schweißaufnahme verbracht.

Andere Bauteile werden durch einen SCARA-Roboter aus einem Blister entnommen und in die Schweißaufnahme gesetzt.

An einem Bauteil werden zwei Schweißungen durchgeführt. Aus diesem Grund ist die Anlage mit zwei MF-Schweißstationen ausgerüstet. Die Anlage ist mit entsprechenden Umsetzstationen ausgerüstet.

Fehlschweißungen werden von der Schweißsteuerung erkannt.

Mit einer Auswerfereinheit werden die Bauteile entnommen und in ein luftgekühltes Rundlaufband abgelegt. N.i.O-Bauteile werden prozesssicher separat ausgeschleust.

Blätterkatalog Schweißanlagen

Der Produktkatalog mit Überblick zum automatisierten Schweißen (Vollautomaten, Anlagen, Maschinen).

DurchblätternBlätterkatalog Produktangebot

Der Zens Produktkatalog

Durchblättern